technologies

Tökéletes előkezelés elektronikai alkatrészekhez és modulokhoz – Cube Systems

Ideális megoldást kínál a különböző hőmérsékleteken végrehajtandó funkcionális tesztekhez, –50 °C és +155 °C közötti tartományban. Kompakt kialakítása lehetővé teszi a betöltést és kitöltést egy helyen, akár manuális, akár automatizált módon. A rendszer biztosítja a magas átviteli sebességet (akár 15 másodperces ciklusidővel), valamint támogatja a nyomon követhetőséget és különféle kezelési lehetőségeket, ezáltal növelve a termékek megbízhatóságát.

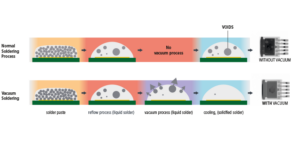

A zárványmentes forrasztás alapkövetelmény a nagy teljesítményű elektronikai eszközök esetében. Életfenntartó berendezések, repülőgépek vezérlőrendszerei és az autóipari vezetéstámogató rendszerek egy közös jellemzővel bírnak: hosszú éveken át kell hibamentesen és teljes biztonsággal működniük. Ennek egyik feltétele a szinte teljesen zárványmentes forrasztási kötés. A forrasztási pontokban található zárványokat a megengedett minimális szintre kell csökkenteni.

A vákuumos forrasztási folyamat és előnyei

-

A zárványok (void) akár 95-99%-kal csökkenthetők, így jelentősen javul a forrasztási kötések minősége

-

2 és 3 sávos szállítópálya is lehetséges

-

Megbízható termékátadás a rendszeren belül

-

Alkalmas PCB-k, DCB-k, keretek és munkadarabhordozók kezelésére

-

Nagy teljesítményű, 300 m³/h-s vákuumszivattyú biztosítja a gyors és megbízható vákuumfolyamatot

-

A folyamatparaméterek egyedileg beállíthatók: evakuálási idő, vákuumtartási idő, légköri nyomás visszaállítási idő, vákuumkamra belső nyomásértéke

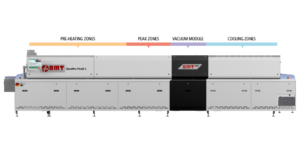

A vákuumos forrasztórendszer felépítése

-

A vákuummodul a csúcshőmérsékleti és a hűtőzóna között helyezkedik el

-

Rozsdamentes acél vákuumkamra a tartósság és tisztaság érdekében

-

Inline rendszerként működik, beépíthető a gyártósorba

-

Nitrogénkompatibilis, biztosítva az oxidációmentes környezetet

-

Vákuumos és hagyományos (nem vákuumos) folyamat egyaránt elvégezhető

-

Minden vákuumparaméter – evakuálás, vákuumtartás, nyomás, légköri nyomás visszaállítása – egyedileg beállítható

Rendszermodellek – Vákuumos reflow rendszerek

Az SMT vákuumos rendszerei teljes mértékben testreszabhatók:

a fűtőzóna, a vákuummodul és a hűtőzóna hossza szabadon választható, valamint lehetőség van egy-, két- vagy háromsávos kivitel között választani.

Elérhető modellek:

-

V350 – Fűtőzóna hossza: 3,5 m

-

V450 – Fűtőzóna hossza: 4,5 m

-

V580 – Fűtőzóna hossza: 5,8 m

-

V630 – Fűtőzóna hossza: 6,5 m

Az SMT Wertheim reflow forrasztó rendszerei a maximális hatékonyságot és a nagy termelési áteresztőképességet képviselik stabil forrasztási minőség mellett. A légáramlás paraméterezése folyamatosan állítható ventilátoregységekkel, valamint az egyedülállóan innovatív fűtőzóna-koncepció lehetővé teszi a folyamatorientált forrasztási profil kialakítását, amely rugalmasan alkalmazható különböző termékekre az állandó hőmérsékleti beállítások megtartásával.

Zónakoncepció

Kevesebb zóna – kevesebb ventilátor – alacsonyabb fogyasztás!

A zónák száma nincs hatással a jó ΔT értékre. A rendszer a folyamathoz van igazítva, és a fűtőkamra hosszúsága határozza meg – nem pedig a zónák száma.

A nagy légáram térfogat kulcsfontosságú. Az SMT ezt kevés, de nagy teljesítményű ventilátorral éri el.

- Kis ΔT tökéletes hőátadással

- 3 rész előmelegítés (3 perc) plusz 1 rész csúcshőmérséklet (1 perc) megfelel az IPC-JEDEC / forrasztópaszta ajánlásának (4 perc)

Technológiai gáztisztítás

- Szerszám nélküli, könnyű karbantartás elölről hozzáférhetően

- A legalacsonyabb fogyóeszköz-felhasználás

- Gáztisztítás helyben – On the spot

- Tisztítás közvetlenül a folyamatkamrában

- Nincs szükség a technológiai gázok elszívására és csővezetéken történő elvezetésére

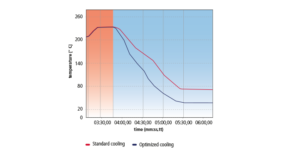

Hűtési koncepció

- A hűtőzóna hossza és felszereltsége (hőcserélő lemezek, optimalizált légterelők stb.) rugalmasan választható.

- A hűtőközeg ellátása történhet beépített hűtőegységen, külső hűtőtornyon vagy a házi vízhálózaton keresztül.

Előnyök:

- Stabil hűtési teljesítmény, amely nem csökken az üzemidő alatt, a sima felületű hűtőlemezeknek köszönhetően

- Hosszú élettartamú hűtőlemezek tervezett karbantartással (nem tudnak „eldugulni”), nincs szükség a hűtőlemezek cseréjére

- Könnyen tisztítható kialakítás

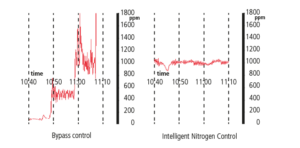

Intelligens nitrogénszabályozás

- Az intelligens, optimalizált szabályozási viselkedéssel rendelkező nitrogénvezérlés a nitrogénfogyasztást a minimálisra csökkenti.

Fő jellemzők:

- Lambda szonda (autóipari technológia) a csúcshőmérsékleti zónában

- Maradék oxigénértékek folyamatos, valós idejű mérése

- A szonda cseréje (kalibrálással együtt) < 10 perc alatt elvégezhető

Egyedi ventilátorszabályozás (opcionálisan) minden zónában

- Többfázisú állítható ventilátorsebesség – akár zónánként (folyamatoptimalizálás a rugalmas profilbeállításokhoz)

- Megnövelt energiamegtakarítási potenciál

- Aktív ventilátor-felügyelet

- A ventilátorszabályozás független a rendszer ventilátormotorjaitól (nincs hőterhelés, ezáltal hosszabb élettartam)

A Telso®Splice TS3 / TS6 két bevált és kifinomult huzalhegesztő rendszer, amely tökéletes választás kisebb hegesztett kötésekhez. Könnyű és kompakt kialakításának köszönhetően ideális kábelkorbácsok szerelőlapokon vagy munkaasztalon történő összeállításához. Előgyártási folyamatokban is használható, és többféle kivitelben elérhető: asztali és állóasztalos verziókban egyaránt.

Intuitív, érintőképernyős kezelőfelületet kínál. A munkák, kötések és folyamatok egyszerűen definiálhatók közvetlenül a kijelzőn, vagy betölthetők a Telso®CON adatcsatoló interfészen keresztül. Az MES környezetekbe való integráció megfelelő szoftverpluginokkal valósul meg – például a Di.IT által fejlesztett 4Wire CAO vagy egyedi ügyfélrendszerek támogatásával.

A rendszer a standard határérték-figyelés mellett olyan funkciókat kínál, mint a selejt vágóegység, oldalirányú kötést gátló kiegészítő, vezetékmegállítók, valamint felhasználói és jogosultságkezelő rendszer, amelyek együttesen garantálják a legmagasabb szintű minőséget.

Alkalmazási területek:

-

Egyedi kötések és kötési sorozatok

-

Nagyfeszültségű többerű kábelek

-

Csavart érpárú adatkábelek

-

Inline és végkötések

-

Középső szigetelés-eltávolítás utáni kötés (center-strip splice)

-

Vezeték tömörítés

-

Réz- és alumínium vezetékek

A Telsonic szabadalmaztatott torziós hegesztési technológiája egy rendkívül kíméletes energiaátviteli megoldás, amely jelentősen csökkenti a hegesztendő tárgyra jutó nem kívánt rezgéseket. Ennek a fejlesztésnek köszönhetően már érzékeny termékek – például szenzorok – is biztonságosan, károsodás nélkül hegeszthetők.

A Telsonic rendkívül stabil préskialakítása modulokkal bővíthető, és a Telso®Flex vezérlővel együtt működtetve maximális folyamatkontrollt biztosít.

A különböző hegesztési módok és indítási típusok lehetővé teszik az illesztések optimális hegesztését. Az eredmények minőségi ablakokban kerülnek kontrollálásra, automatikusan, grafikusan és statisztikailag kiértékelésre kerülnek.

Alkalmazási területek:

Hőre lágyuló műanyagok hegesztése és összeolvasztása

Cut’n’seal eljárások textilek, nemszőtt anyagok és fóliák esetében

Fémes kötéseknél: pont- és körkörös hegesztési geometria

Alacsony rezgésszintű hegesztés elektronikai alkatrészekhez

Lehúzható zárófunkció kialakítása, pl. alumíniumfedőknél

https://youtu.be/LrgHJ5b-uOI?feature=shared

Az USP ultrahangos hegesztő rendszerek alkalmasak hőre lágyuló műanyagok hegesztésére és összeolvasztására, valamint textilek, nemszőtt anyagok és fóliák szétválasztására – a kis léptékű alkalmazásoktól egészen a nagyon nagy méretű felhasználásokig.

A stabil Telsonic préskialakítás modulokkal bővíthető, és kombinálva működtethető a Telso®Flex vezérlővel és a MAG generátorral, így garantálva a maximális folyamatellenőrzést.

A különböző hegesztési módok és indítási típusok lehetővé teszik a műanyag alkatrészek optimális ultrahangos feldolgozását. Az eredmények minőségi ablakokban kerülnek kontrollálásra, automatikusan, grafikusan és statisztikailag kiértékelésre kerülnek.

Alkalmazási területek

Hőre lágyuló műanyagok szegecselése, peremezése, varrathegesztése és ponthegesztése

Cut’n’seal eljárások textilek, nemszőtt anyagok és fóliák esetében

Fém alkatrészek beágyazása

Jellemzők

Különféle hegesztési módok a maximális rugalmasság érdekében

Folyamatvezérlés és statisztikai kiértékelés

Nagy pontosság

Ergonomikus és felhasználóbarát kialakítás

Gyors alkalmazásváltás

Alkalmas nagy ciklusszámra és rövid ciklusidőkre

Moduláris felépítés, egyszerű bővíthetőség

Automatikus tömegkompenzáció

Vákuumérzékelés

Erős és tömített hegesztési varratok, még szennyezett illesztés esetén is

Héliumzáró hegesztési varratok is lehetségesek

Alacsony karbantartási igény

Magas megbízhatóság

Hosszú élettartam

CE-megfelelőség

A 4″ (101 mm) keskenytől egészen a 26″ (662 mm) szélességig a KIC különböző hordozómegoldásokat kínál, amelyek megfelelnek a reflow forrasztási, kötési és hullámforrasztási alkalmazások igényeinek.

- Nem romboló TC rögzítés

- Megbízható TC mérések

- Nincs várakozás a kikeményítésre vagy forrasztásra

- Gyors, egyszerű beállítás

Az SRA egy tipikus forrasztókemence ellenőrző eszköz.

Jellemzők

- Gyors és pontos adatgyűjtés

-

Modern, könnyen áttekinthető GUI

-

Környező levegő hőmérsékletének mérése

-

KIC Profiling Software 2G/TAS felhasználói felület

-

Forraszpaszta specifikációs könyvtár a folyamathoz kapcsolódó számításokhoz

-

SPC diagramok Cpk értékkel a folyamat-specifikációkhoz; Cm/Cmk a gépspecifikációkhoz

-

Profilhalmozási lehetőség több profil (max. 30) futtatása letöltések között

Kialakítás

-

LCP burkolat a jobb hővédelemért és a gyors lehűlésért

-

Masszív és tartós burkolat, mely kiállta a legszigorúbb törésteszteket

-

Hosszú élettartamú, NiMH újratölthető akkumulátorok megbízható és biztonságos energiaforrásként

-

Töltés lehetséges közvetlenül számítógépről USB-n

Bizonyítani tudja az auditornak, hogy minden egyes panel az előírt hőmérsékleten haladt át a reflow folyamat során?

Igazolni tudja, hogy a folyamatos gyártás során mindig a specifikációs határokon belül volt az adott panel hőprofilja?

Ha nem, akkor az Ön gyártásának monitorozó rendszerre van szüksége!

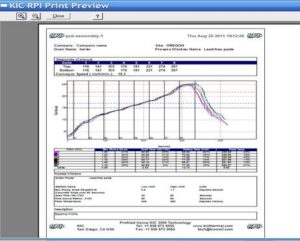

A KIC Reflow Process Inspection (RPI) rendszere garantálja, hogy minden legyártott nyomtatott áramköri laphoz megadja az arra jellemző hőprofilt, így egy úgy nevezett virtuális hőprofilt dedikálunk minden egyes panelhez. A rendszer 2×15 db hőelemet tartalmaz, melyeket hőálló sodronyokban rögzítünk a panel síkjához közel. A 30 db hőelem egyenletesen elosztva a kemence hosszában egy valóságos hőtérképet állít fel az adott panelre vonatkozóan.

A rendszer használata során az operátor gyors és pontos visszajelzést kap a beállított hőprofilhoz képesti devianciákról. A toleranciasávon kívül eső mérési eredmények alapján a rendszer le tudja állítani a további panelek kemencébe való juttatását, megakadályozva ezzel az esetleges meghibásodásokat.

A monitorozó rendszer további előnye, hogy a részletes hőtérkép alapján jelzést tud adni olyan potenciális kemence meghibásodási lehetőségekről (hőelem, befúvó motor nem megfelelő működése), amelyeket a kemence még nem detektál. Ebből következően a rendszer másodlagos funkcionalitásként segíti a megelőző karbantartás hatékony megvalósítását.

Az RPI rendszer beépített hő- és szállítószalag-sebesség érzékelőkkel rendelkezik, mely automatikusan méri és megjeleníti a következő információkat:

-

NyÁK hőprofilja

-

A profil illeszkedése a folyamatablakhoz

-

Folyamatosan megjelenített gyártási adatok:

-

Legyártott panelek száma

-

Termék neve és azonosítója

-

Gyártás dátuma és időbélyege

-

Kemence neve

-

Fontos: Az RPI működéséhez szükség van egy KIC hőprofilmérő eszközre!

Innovatív automatizált megoldások hullámforrasztási folyamatokhoz teljes nyomon követhetőséggel!

Automatikus profilalkotás, valós idejű Cpk és előmelegítés-elemzés, hullámanalitika, valamint minden egyes NyÁK feldolgozási idejének és párhuzamosságának kiszámítása és megjelenítése – a WPI segít mélyebb betekintést nyerni a hullámforrasztási folyamatokba.

Jellemzők

Beágyazott érzékelők, amelyek automatikusan mérik, rögzítik és megjelenítik a folyamat szempontjából fontos részletek széles skáláját, többek között:

A dwell (érintkezési) idő és a párhuzamosság kiszámításra kerül és megjelenik minden egyes gyártott panel esetében.

Felhasználó által megadható specifikációk. A rendszer automatikusan kiszámítja a legfontosabb folyamatparamétereket.

Teljeskörű nyomon követhetőség: a profil hőmérsékleti adatai és a dwell idő minden egyes gyártott panelhez kapcsolódik a beolvasott vonalkód azonosító alapján.

Minden egyes panel gyártási eredménye automatikusan megjelenik SPC diagramokon, a Cpk érték pedig kiszámításra és elmentésre kerül. Amennyiben a gyártási beállításokhoz képest eltérést jelez, a rendszer automatikusan figyelmeztetést vagy riasztást ad.

Az intuitív hibakereső funkció megmutatja a folyamatban bekövetkező eltéréseket, így gyorsan azonosítható,hogy hol történik változás a gyártásban.

Fontos: A WPI rendszer működéséhez szükség van egy KIC hőprofilmérőre!